Портал ОКНА МЕДИА посетил 19-ю международную специализированную выставку «Металлообработка». Крупнейшие российские производители, доля экспозиций которая в этом году внушала, – их было более 50% и мировые гиганты представили свои станки, металлорежущие инструменты, технологии для обработки поверхностей, оборудование для металлообработки и программное обеспечение. Выставка показала, что металлургическая промышленность уверенными шагами идет в направлении цифровых технологий и создания умных машин. Акцент выставки сфокусирован на Industry 4.0 – промышленности «умных» машин.

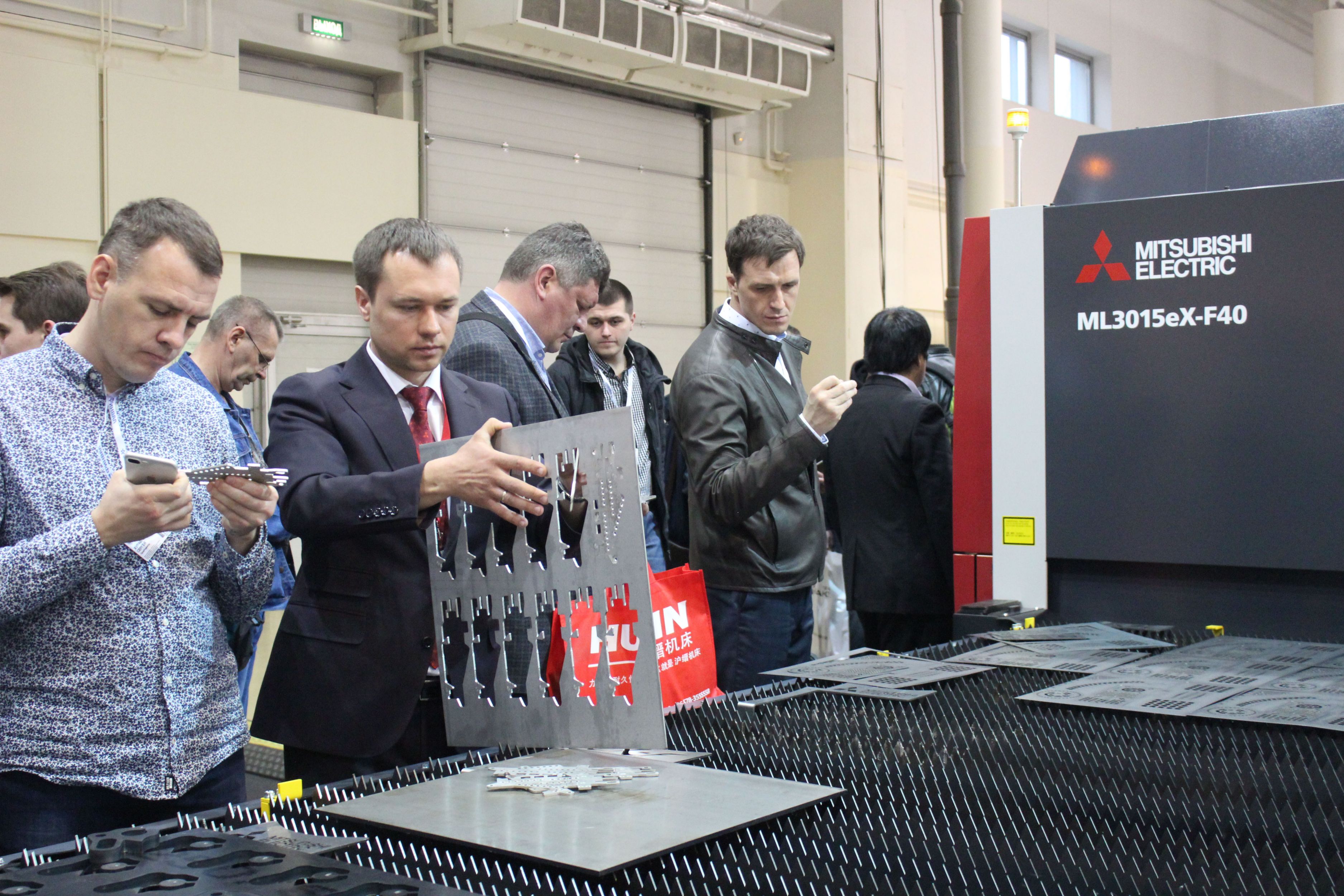

Фото: Выставка «Металлообработка»

Фото: Металлообрабатывающее оборудование КАМИ

«Умные» машины наступают

Согласно концепции Industry 4.0, любое производство должно быть умным и прозрачным. Концепция цифрового производства подразумевает централизованную автоматическу систему, которая сама будет управлять всеми станками и оборудованием, используя данные, поступающие от машин, обрабатывая их и “отдавая” их пользователю в виде обратной связи о состоянии производственного процесса. Такая обратная связь позволяет отслеживать, в какой момент оборудование дало сбой или на каком этапе была недозагрузка, а значит своевременно корректировать и оптимизировать все рабочие процессы.

Фото: 2D лазерная резка

Некоторые представленные на выставке новинки могут активно использоваться и в оконной индустрии:

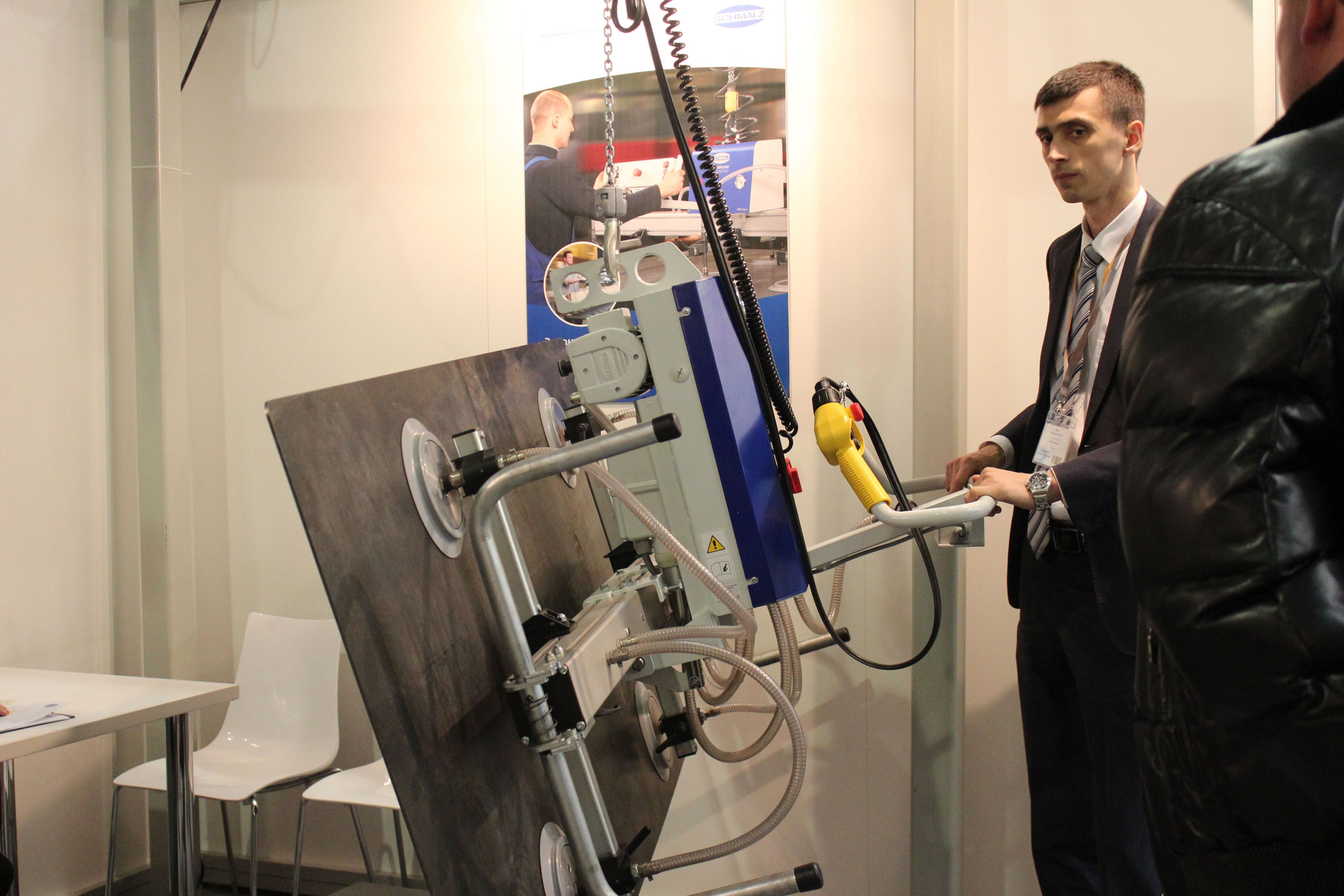

Компания SCHMALZ представила вакуумный подъемник VacuMaster Window Comfort для аккуратного вертикального перемещения многостворчатых пластиковых окон и листов стекла.

Фото: Вакуумный подъемник для перемещения окон ПВХ и стекла

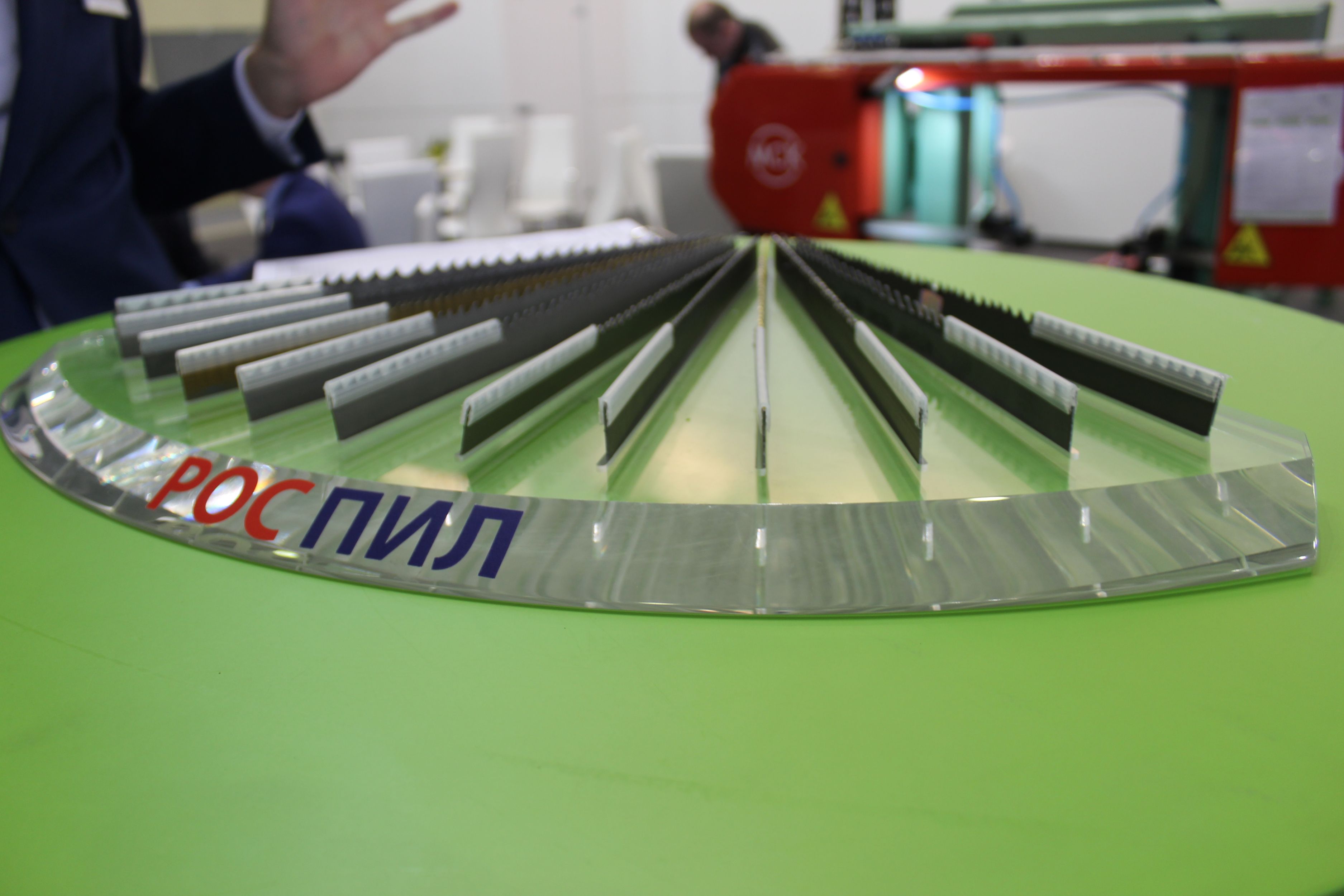

Компания Коско представила свои решения в области распила металлов – Универсальные биметаллические ленточные пилы РОСПИЛ

Фото: Ленточные пилы

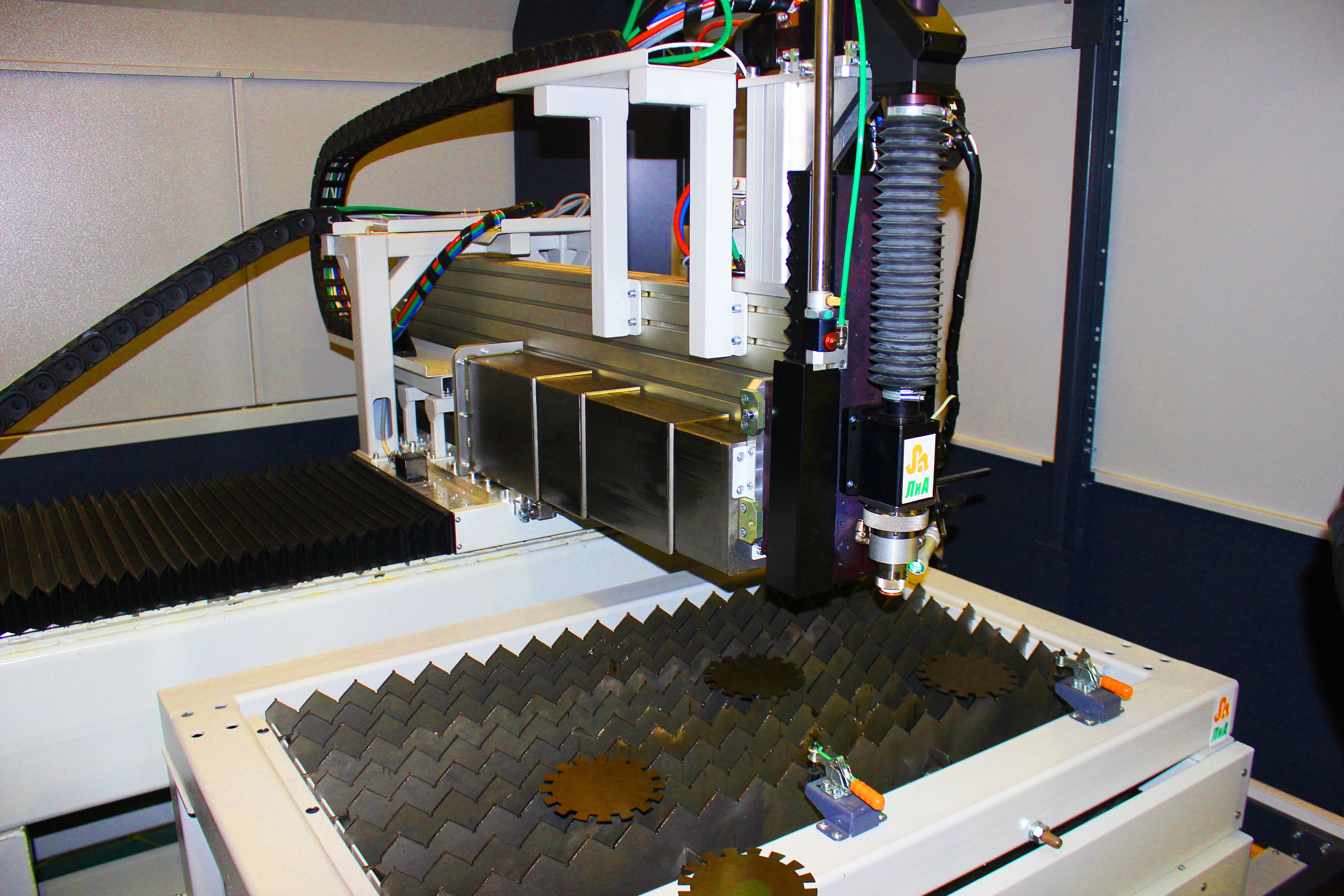

Новые электронные технологии презентовали ЧПУ нового поколения с возможностью управлять станками при помощи айфона, находясь в любой точке.

Фото: Универсальная система ЧПУ построена на современных цифровых принципах управления

Фото: Комплекс для лазерной 3D сварки и резки

3D принтер научили печатать металл

Особое внимание на выставке уделялось аддитивным технологиям, суть которых заключается в соединении различных порошков металлов для создания моделей (прототипов) путем наплавления слоев из экструдера на 3D-принтере Это совершенно новый подход в производстве изделий из металла, кардинально отличающийся от обычной механической обработки на станке.

Свою разработку в этом направлении предложила российская компания ГК “Лазеры и Аппаратура”, выпустив на рынок серийную модель для послойного лазерного сплавления металлопорошков. 3-D принтер позволяет производить детали сложной формы с полостями внутри, нависающими частями из различных порошков из металла (кобальт-хромовых сплавов, титана, алюминия, нержавеющих сталей). Принцип действия машины заключается в следующем: сначала производится компьютерное моделирование будущей детали, далее на металлический порошок подается лазерный луч. Послойное плавление происходит до тех пор, деталь не достигнет нужных размеров. Стоимость такого принтера обходится около 30 млн. российских рублей со всеми настройками под ключ.

Фото: 3D принтер российского производства печатает металл

Но целесообразность его покупки будет уместна только лишь в том случае, когда речь идет об изготовлении небольшого количества деталей, имеющих сложную геометрию или когда необходимо уменьшить весь изделия. Поэтому такая машина особенно востребована для авиационной и космической промышленности, также автомобилестроения. К примеру, уменьшение веса в автомобилестроении хотя бы на 10%, позволяет экономить на топливе около 4%. Помимо высокой стоимости у принтера есть еще один существенный недостаток – низкая скорость построения печати. На производство одной детали уходит около 14 часов в зависимости от сложности изделия. Но разработчики активно трудятся над этим – возможно уже в скором времени удастся выращивать металлические изделия за минуты, а то и за секунды.

Немецкая компания NISSA также представила промышленный 3D принтер Concept Laser M2 cusing, который позволяет осуществлять серийный выпуск изделий сложных форм. Механизм работы умной машины идентичен модели российского производителя. Но немцам все-таки удалось немного сократить время печати до 5 часов.

Фото: 3D принтер немецкого производства печатает металл

Камера построения является полностью герметичной. После производства металлической единицы неиспользованный порошок автоматически перемещается в пересыпную емкость, а потом в герметичный контейнер станции просеивания и печать изделия запускается снова. Таким образом, оператор не тратит время на загрузку порошка, все происходит в автоматическом режиме, что существенно экономит время. Для промышленного производства в серийном масштабе это принципиально новый подход, где вовлечение человека в производство практически сводится к нулю. Принтер работает без перерыва в режиме 24/7. Стоимость модели – 1 млн евро.

Перспективы 3D печати по металлу для оконной отрасли

Сегодня 3D-печать по металлу используется в таких отраслях, как медицина, аэрокосмическое производство, машиностроение и ориентирована больше на производство запчастей из-за низкой скорости и соответственно низкой производительности. Когда этот сектор оборудования сможет достичь средних или высоких скоростей – в сегменте промышленного оборудования произойдет настоящий «переворот».

Аддитивные технологии могут найти применение и в оконной отрасли – в сегменте производства оконной фурнитуры и армирующего профиля. В промышленных масштабах это пока кажется неосуществимым феноменом опять же из – за низкой скорости печати, да и высокой себестоимости. Но даже если и предположить, что это станет возможно и разработчики умных машин сократят время печати одной единицы, то уже через несколько лет, покупатель может получить совершенное “иное” пластиковое окно. А самое важное – подобная технология может снизить вес оконной фурнитуры и армирования, что приведет к увеличению срока эксплуатации окном, а возможно, и к улучшению потребительских характеристик. Только представьте – всего один такой 3D-принтер сможет заменить длительные разработки, тестирование, использование различных станков со сложным ЧПУ, многочисленный персонал, проектирование и использование оснастки, отделов контроля качеством, сложной системы логистики и прочее.

Уже сейчас с уверенностью можно заявить, что 3D-печать по металлу можно активно использовать для быстрого прототипирования, к примеру, выставочных образцов элементов фурнитуры или армирующего профиля, а также на этапе разработки инновационных продуктов, когда необходимо протестировать и посмотреть, как будет выглядеть модель в режиме реального времени. Перейдет ли производство оконной фурнитуры и армирующего профиля в сферу 3D – исполнения, покажет время. Но уже сейчас для этого имеются реальные предпосылки. Кто знает, возможно через несколько десятков лет мы сможем наблюдать цифровую фабрику пластиковых окон.

В эпоху высоких технологий выигрывает только та компания, которая будет гибко перестраиваться под новые задачи.